Требования по монтажу, использованию и техобслуживанию пневмооборудования

ООО «Альянс ПромЭнерго»

e-mail: info@air-ru.ru

Общие требования

1. Для уменьшения вероятности повреждения пневматические компоненты целесообразно извлекать из упаковки непосредственно перед началом монтажных работ.

2.Перед началом монтажа продуйте трубопроводы, чтобы удалить скопившиеся в них частицы и капли конденсата

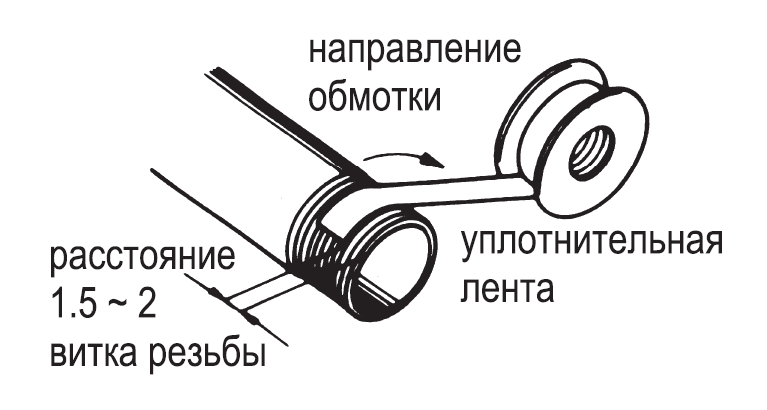

3.При уплотнении резьбы тефлоновой лентой отступите от торца на 1.5-2 витка, чтобы исключить попадание обрезков ленты в пневмосистем

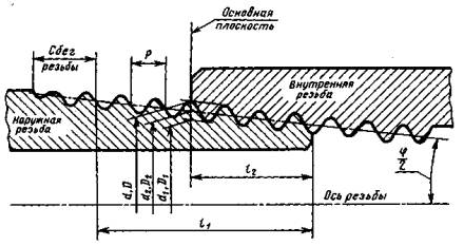

4.При сборке резьбовых соединений не превышайте рекомендуемые моменты затяжки и длины свинчивания.

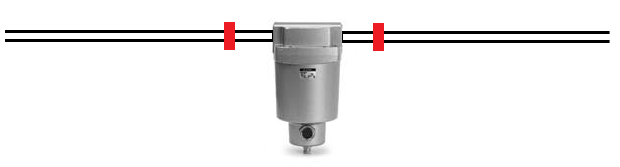

При монтаже оборудования для подготовки сжатого воздуха

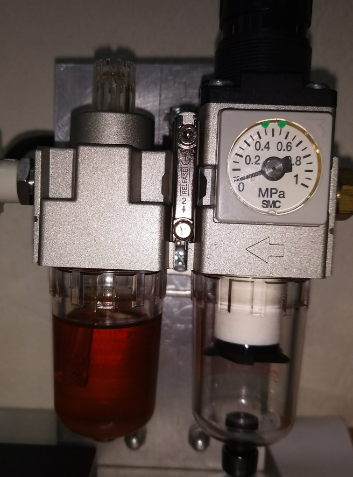

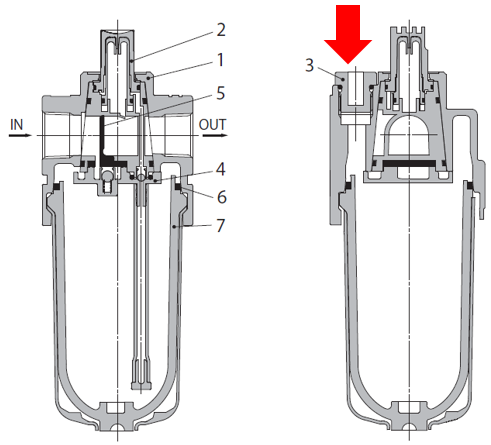

1.Располагайте фильтры, маслораспылители и конденсатоотводчики вертикально и «головой вверх».

2.Следите за тем, чтобы направление потока соответствовало маркировке на корпусе пневмоэлемента.

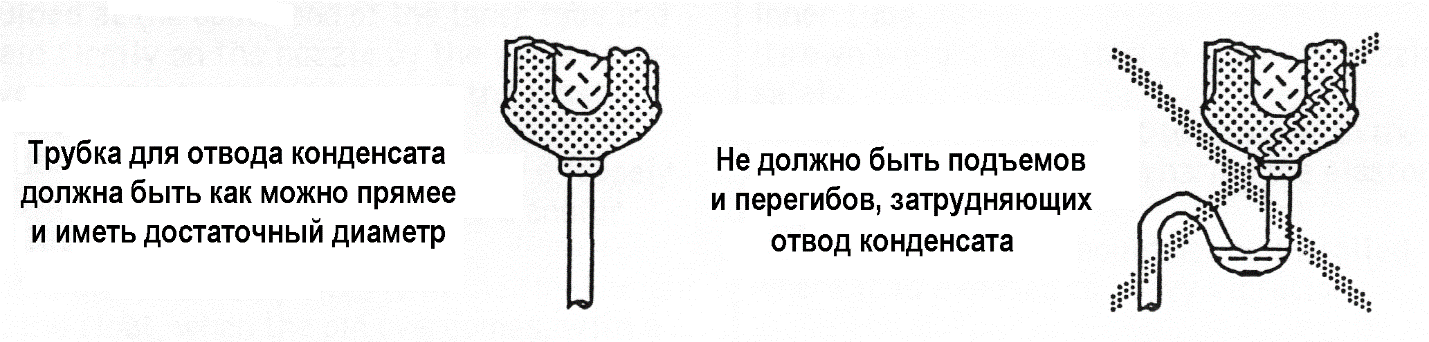

3. Если конденсатоотводчик снабжается отводной трубкой, ее длина не должна превышать 5м. Не допускается направление трубки вверх и ее пережатие, препятствующее потоку конденсата

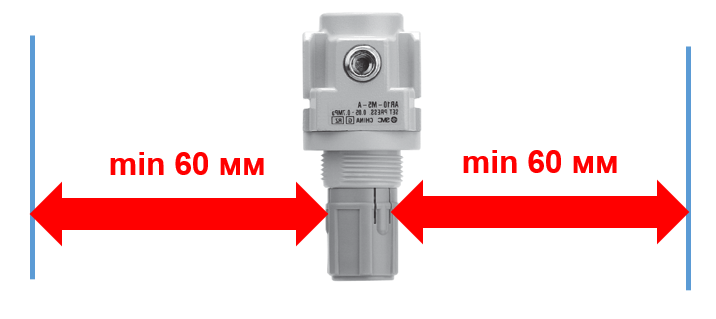

4. Устанавливая регулятор давления, обеспечьте свободное пространство в радиусе не менее 60 мм от рукоятки

При использовании по назначению оборудования для подготовки сжатого воздуха

1. Следите за уровнем конденсата, накопившегося в резервуаре фильтра, своевременно сливайте конденсат

2. Для заправки маслораспылителей используйте масла типа ISO VG32 Class 1 (без присадок). Следите за уровнем масла в резервуаре

SHELL Torcula 32 Т30 ГОСТ 32-86

TEBOIL Slide oil 32 и др.

3. При заправке маслораспылителей AL30-AL60 нет необходимости сбрасывать давление в линии. Просто выкрутите пробку из заливочной горловины, залейте масло и вкрутите пробку

При техническом обслуживании оборудования для подготовки сжатого воздуха

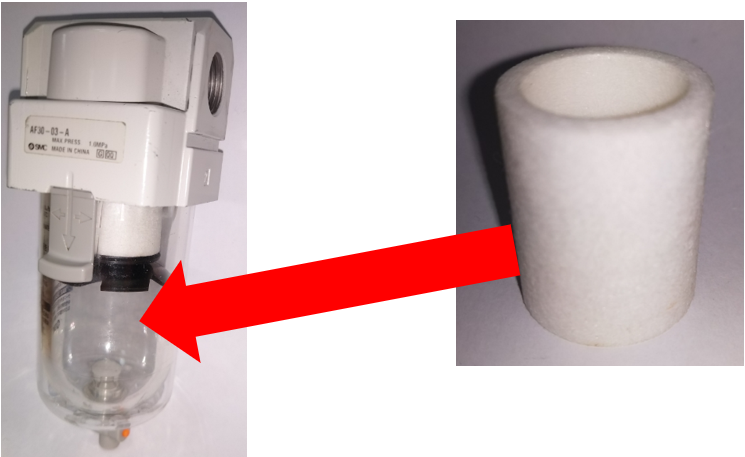

1. Заменяйте фильтрующий элемент через 2 года работы или по достижении перепада давлений на фильтре 1 бар – что раньше наступит (некоторые фильтрующие элементы заменяются через 1 год – см.руководство по эксплуатации).

2. Проверяйте состояние поликарбонатных резервуаров фильтров и маслораспылителей. Механические повреждения (трещины, царапины) не допускаются.

3. Для очистки поликарбоната применяйте бытовые нейтральные моющие средства. Синтетические масла, разбавители, трихлор, керосин и др. ароматические углеводороды, например, ацетон, вызывают охрупчивание и растрескивание поликарбоната, поэтому их применение не допускается.

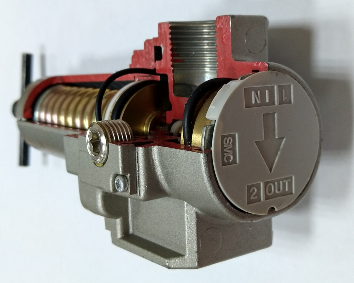

При монтаже пневмораспределителей

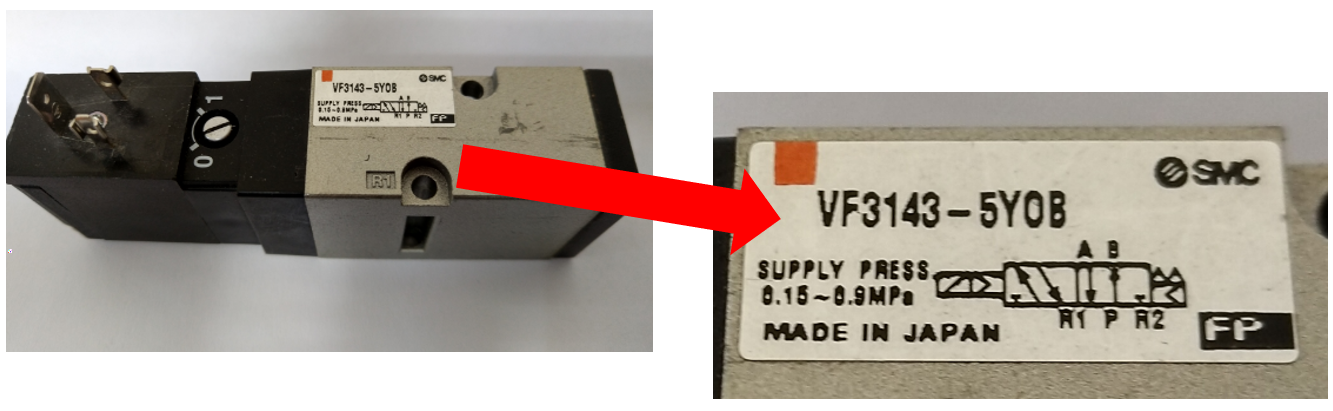

1. Располагайте пневмораспределитель так, чтобы его шильдик был хорошо виден.

2. Рекомендуется устанавливать бистабильные пневмораспределители так, чтобы ось золотника располагалась горизонтально, а при наличии вибраций – перпендикулярно их направлению. Ускорение не должно превышать 5 G.

При использовании по назначению пневмораспределителей

1. Пневмораспределители VP4000 требуют распыления масла в сжатом воздухе

2. Допустимая продолжительность нахождения электромагнита пневмораспределителя в непрерывно включенном состоянии – 30 дней.

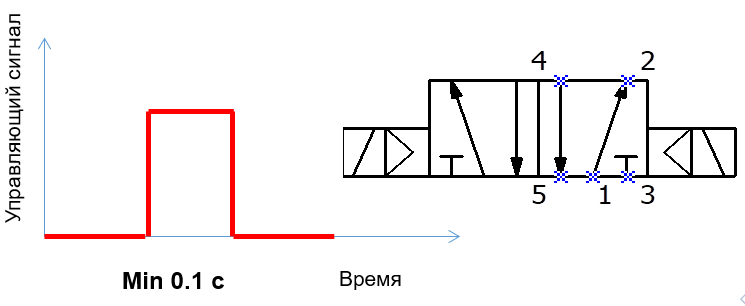

3. Для переключения бистабильного пневмораспределителя длительность подачи управляющего сигнала должна быть не менее 0.1 секунды.

Исполнительные механизмы

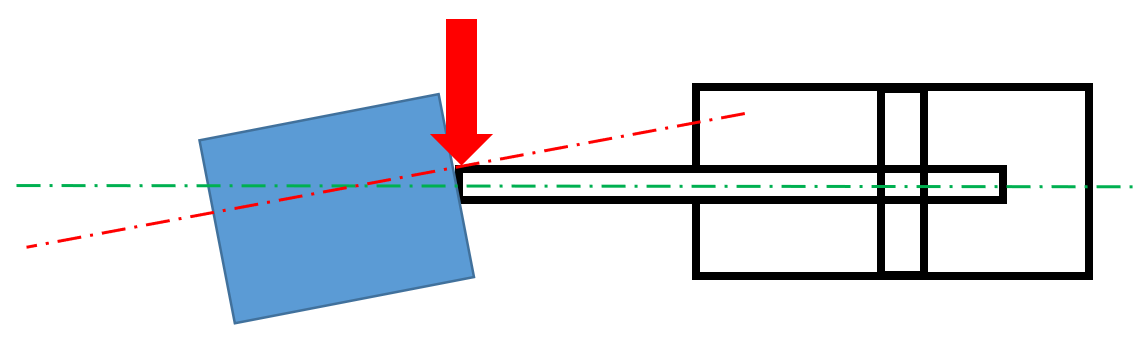

1. При монтаже уделяйте особое внимание согласованию осей штока и перемещаемой им нагрузки. Рассогласование осей приводит к повышенным боковым нагрузкам на шток.

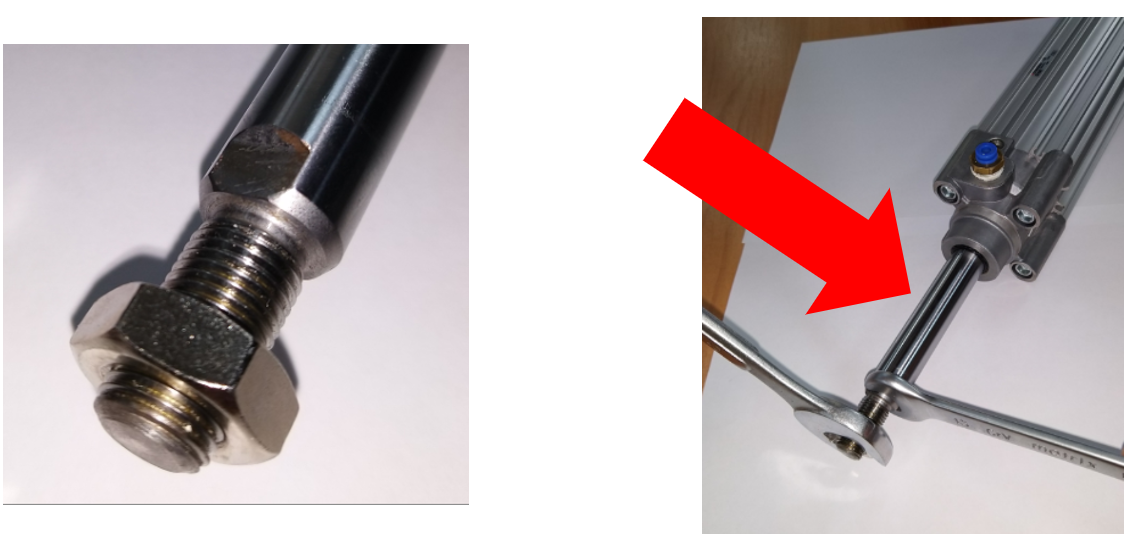

2. Прежде чем присоединять нагрузку к штоку, переведите его в полностью утопленное положение. При закручивании резьбового соединения удерживайте шток от проворота ключом за имеющиеся лыски.

При использовании по назначению исполнительных механизмов

1. Оберегайте шток пневмоцилиндра от загрязнений и механических повреждений

2. Избегайте приложения вращательного момента к штоку, защищенному от проворота. Для таких нагрузок применяются цилиндры с направляющими.

3. В целях безопасности будьте внимательны при подаче давления в пневмопривод, т.к. шток цилиндра при этом может прийти в движение.

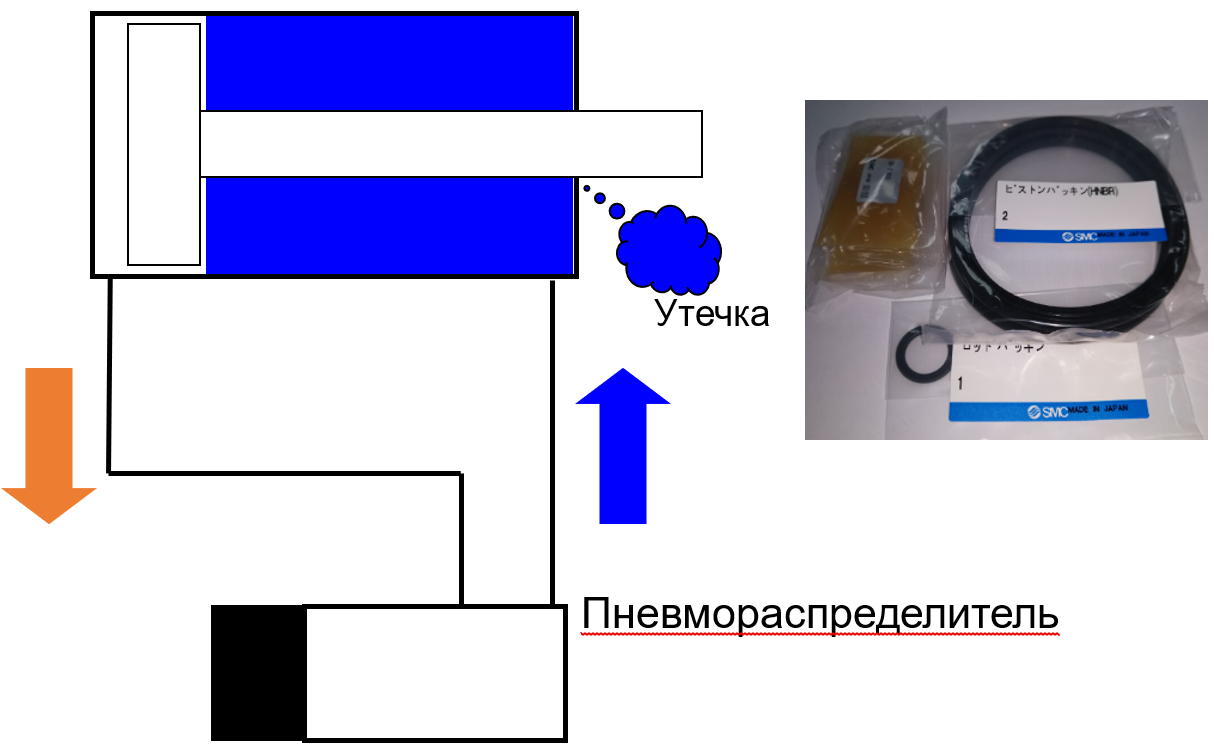

При техническом обслуживании исполнительных механизмов

1. Периодически проверяйте состояние креплений пневмоцилиндра, подтягивайте ослабшие резьбовые соединения.

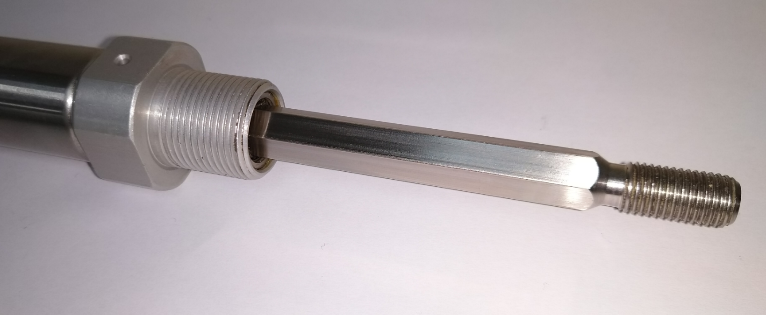

2. Контролируйте состояние штока пневмоцилиндра. Шток должен быть чистым, гладким и блестящим.

3. Проверяйте герметичность уплотнений, прежде всего – уплотнения штока. При обнаружении признаков износа уплотнений замените их, используя ремкомплект.

При монтаже трубки и фитинги

1. Располагайте точки крепления трубопроводов на расстояниях, соответствующих ГОСТ 18460-91

2. Не опирайте трубопроводы на пневмоэлементы, устанавливайте крепления труб рядом с пневмоэлементом (на случай его демонтажа, чтобы трубы не остались без опоры).

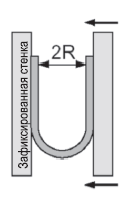

3. Следите за радиусом изгиба пластиковых трубок: он не должен быть меньше минимально допустимого значения. Это особенно актуально для трубок из нейлона и тефлона, т.е. наиболее жестких.

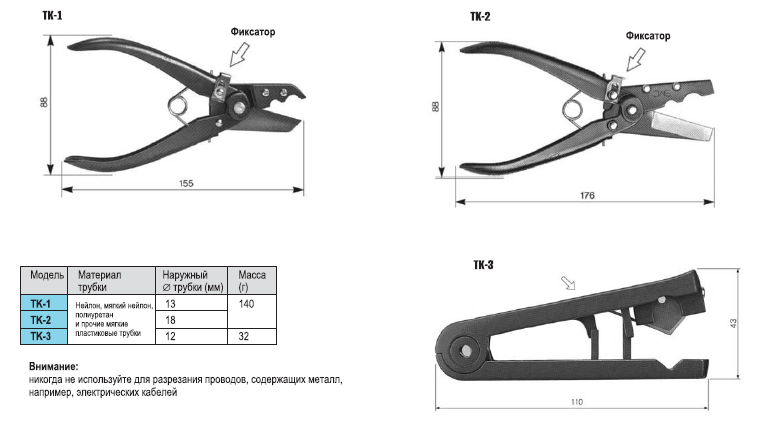

4. Применяйте штатный инструмент для резки трубок. Это позволит избежать косых срезов и смятия концов трубок.

5. Фитинги SMC можно соединять с трубками других производителей, если отклонение их диаметра от трубок SMC не превышает допустимого (см.в каталоге).